17

2018

-

01

同向绞制工艺在铝或铝合金导体中的应用

Author:

同向绞制工艺在铝或铝合金导体中的应用

摘要:将铝导体分别采用正规同心式绞合和正规同心式同向绞合两种生产工艺进行试制生产、取样后做相关的外观检查、导体称重、结构尺寸测量、电阻测量等试验,并将最终的试验数据通过计算来论证紧压圆形铝或铝合金导体采用同向绞制工艺可以提高导体的紧压系数,降低单丝电阻率,提高导体的导电性能并能较好地解决采用正规同心式绞制工艺时出现的断丝、表面毛刺、铝屑等问题。

关键词:电线电缆;铝导体;同向绞制

目前电线电缆用铝或铝合金导体采用的绞合紧压工艺与铜导体的绞合紧压工艺基本一致,特别是圆形紧压工艺,一般采用正规同心式单线绞合并运用圆形拉线模拉拔分层紧压工艺。这种紧压工艺,对于铜导体运用已非常成熟,绞制紧压后表面光亮、无毛刺、尺寸精确。但对于铝或者铝合金导体,其单丝的机械性能、表面光洁度比铜单丝差很多,再加上为保证导体的圆整度及表面质量,生产时更易产生表面毛刺、铝屑较多,甚至出现断丝现象,因此部分生产企业采用酒精点滴、降低生产速度的方法,但是该方法严重影响产品质量以及生产效率。本文研究的结果可以较好地解决这一问题。

1 定义与分析

1.1 定义

正规同心式绞合[1],即采用同一直径的单线,按同心圆的方向,一层一层有规则地绞合,且每一层的绞向都相反,最外层绞向为左向。

正规同心式同向绞合,即采用同一直径的单线,按同心圆的方向,一层一层地有规则地绞合,每层方向相同,即均为左向。

1.2 分析

导体采用正规同心式绞合,相邻层的绞合方向相反。不仅提高了绞线的稳定性,使绞线不易松散变形,而且当绞线受到拉力时,各层产生的转动力矩相反,可以相互抵消,防止各层单线向同一方向转动而造成松股,同时还可避免绞线在未拉紧时产生打圈现象。因此铜导体的绞制紧压均采用正规同心式绞合。而铝或铝合金丝采用正规同心式绞合时,其表面会产生毛刺,且铝屑较多,容易堵塞模口,造成生产过程中出现断丝的现象,严重影响产品质量。

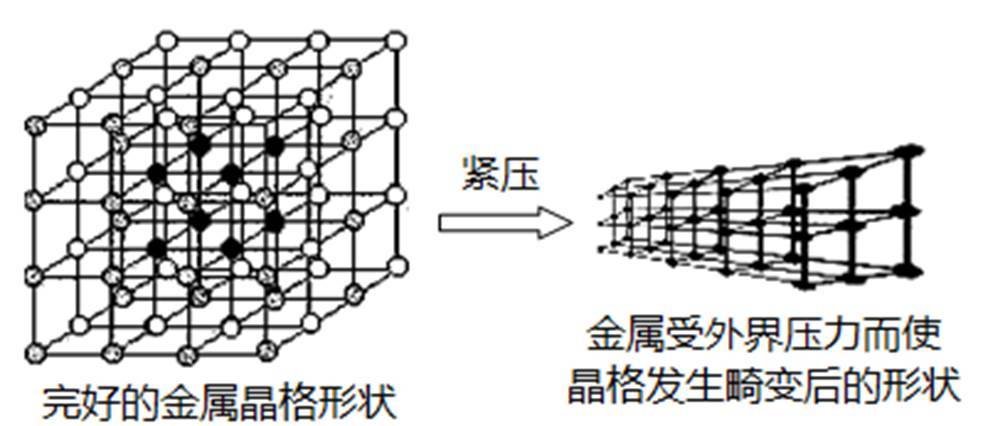

首先,铝或铝合金丝的强度远不如铜丝,铜丝的抗拉强度可以达到400 N/mm2[2]以上,铝丝的抗拉强度最大只能达到200 N/mm2[3]。其次,采用正规同心式绞合生产铝或铝合金导体时,由于每一层绞向都相反,这种方式会在一定程度加剧铝单丝相互间的挤压,使铝单丝不规则变形量增大,增加了铝导体过圆形紧压拉伸模的摩擦阻力,使其表面产生毛刺,且铝屑较多,甚至出现断丝现象。同时,在一定程度上也加剧了铝线内部晶粒破碎、晶格畸变,使其导电性能下降。铝线内部的晶格变化如图1。

因此,对于铝或铝合金导体的绞制,推荐采用正规同心式同向绞合。然而正规同心式同向绞和每层的绞制方向完全相同,均为左向,导体在弯曲时容易松散,变形。为了保证铝或铝合金导体绞制后线芯的稳定性,不松散,易于弯曲,调整为绞制多层铝导体时,最外两层的方向相同,即最外两层的绞合方向为左向,内层的方向相邻层相反。

为了验证紧压圆形铝或铝合金导体采用同向绞制工艺可以提高导体的紧压系数,降低单丝电阻率,以下从正规同心式绞合和正规同心式同向绞合两种生产工艺分别用试制生产、数据计算来论证。

2 试制与数据计算

2.1 正规同心式绞合

2.1.1 样品试制

采用正规同心式绞合,生产一根标称截面积为150 mm2的紧压圆形铝导体。导体结构为37/2.32 mm,铝单丝体积电阻率为0.0282 Ω·mm2/m。导体绞制的排列结构为1+6+12+18,各层绞合方向如图2所示。

采用圆形紧压模分层紧压,紧压后导体直径为14.6 mm,经过测量20℃导体实测直流电阻为0.1990 Ω/km。

2.1.2 数据计算

根据GB/T 3956-2008《电缆的导体》[4]标准规定:标称截面积为150 mm2的铝或铝合金导体的20℃时最大直流电阻为0.206 Ω/km。经计算,20℃时实测电阻负余为:

首先,截取1 m紧压后的导体,经过称重,导体重量为397.6 g/m,铝导体的密度为2.7 g/m3,可计算出称重导体的实际截面为:

S=397.6÷2.7=147.3 mm2

然后,根据公式R=ρL/S,可得出经过紧压变形后铝导体的体积电阻率为:

式中:ρ为铝导体的体积电阻率,Ω·mm2/m;R为20℃时导体的实测直流电阻,Ω/km;S为铝导体的称重截面积,mm2;L为电缆长度,m。

计算得出:经过绞制紧压后,电阻率由0.0282 Ω·mm2/m增加到0.0293 Ω·mm2/m,

增加比率为:0.0293÷0.0282=1.039。

最后,计算紧压系数为:

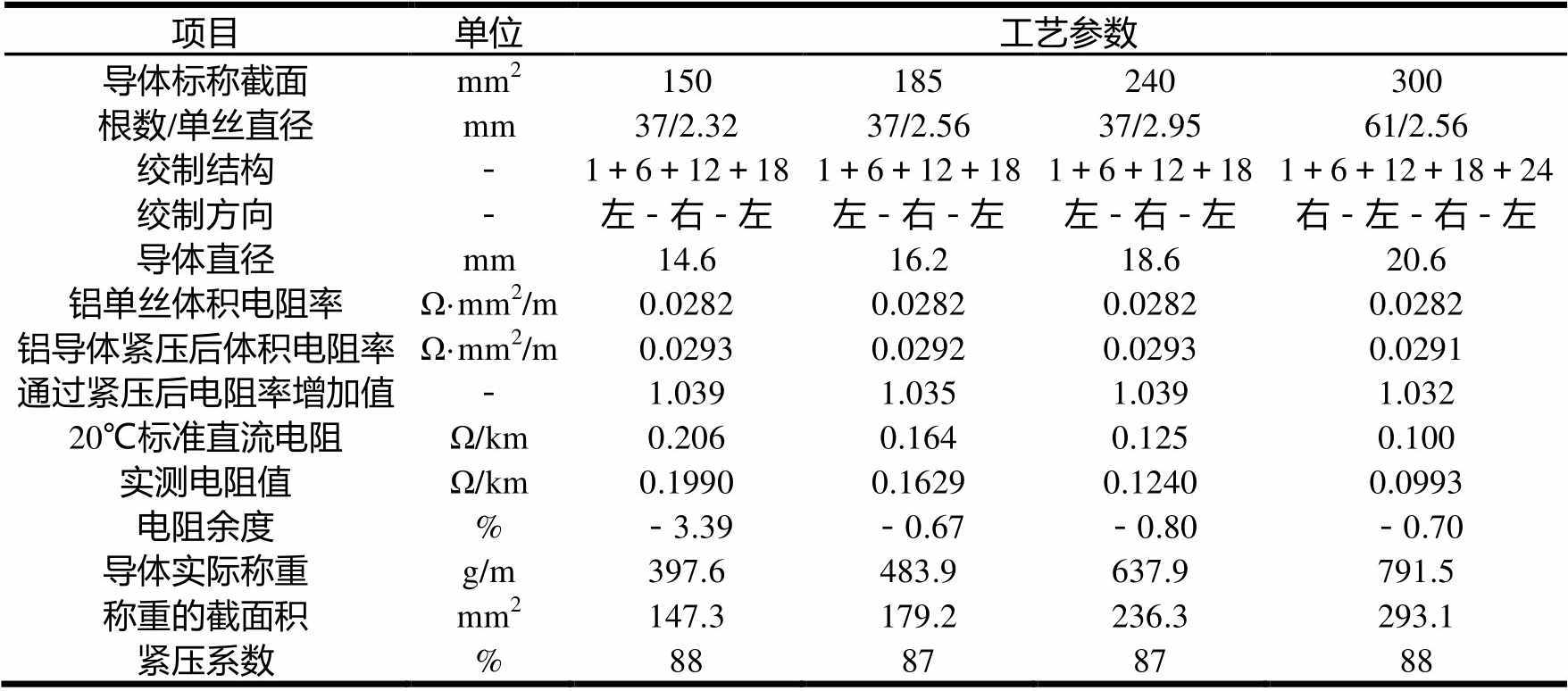

通过以上方法,实际又验证了标称截面积为185 mm2、240 mm2、300 mm2的铝导体采用正规同心式绞合紧压圆形的方法,经过紧压后电阻率升高范围在1.03~1.04左右,紧压系数在86%~88%。具体数据如表1所示。

表1 采用正规同心式绞合的工艺参数

项目单位工艺参数 导体标称截面mm2150185240300 根数/单丝直径mm37/2.3237/2.5637/2.9561/2.56 绞制结构-1+6+12+181+6+12+181+6+12+181+6+12+18+24 绞制方向-左-右-左左-右-左左-右-左右-左-右-左 导体直径mm14.616.218.620.6 铝单丝体积电阻率Ω·mm2/m0.02820.02820.02820.0282 铝导体紧压后体积电阻率Ω·mm2/m0.02930.02920.02930.0291 通过紧压后电阻率增加值-1.0391.0351.0391.032 20℃标准直流电阻Ω/km0.2060.1640.1250.100 实测电阻值Ω/km0.19900.16290.12400.0993 电阻余度%-3.39 -0.67 -0.80-0.70 导体实际称重g/m397.6483.9637.9791.5 称重的截面积mm2147.3179.2236.3293.1 紧压系数%88878788

2.2 正规同心式同向绞合

2.2.1 样品试制

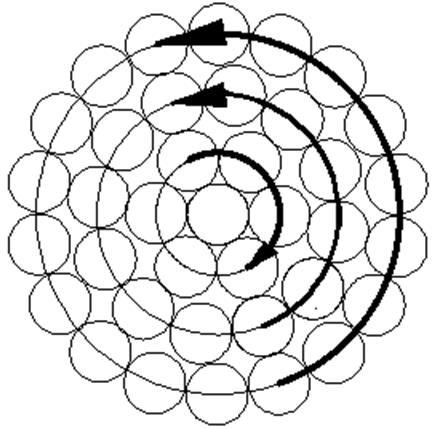

采用正规同心式同向绞合,生产一根标称截面积为150 mm2的紧压圆形铝导体。导体结构为37/2.32 mm,铝单丝体积电阻率为0.0282 Ω·mm2/m。导体绞制的排列结构为1+6+12+18,各层方向如图3所示。

图3 正规同心同向绞合排列方式

采用圆形紧压模分层紧压,紧压后导体直径为14.6 mm,经过测量20℃导体实测直流电阻为0.1976 Ω/km。

2.2.2 数据计算

20℃时实测电阻负余为:

截取1 m紧压后的导体,经过称重,导体重量为397.6 g/m,铝导体的密度为2.7 g/m3,可计算出称重导体的实际截面为147.3 mm2。

可得出经过紧压变形后铝导体的体积电阻率ρ=0.0291 Ω·mm2/m。

计算得出:经过绞制紧压后,电阻率由0.0282 Ω·mm2/m增加到0.0291 Ω·mm2/m。

增加比率为:0.0291÷0.0282=1.032。

最后,计算紧压系数η=88%[1]。

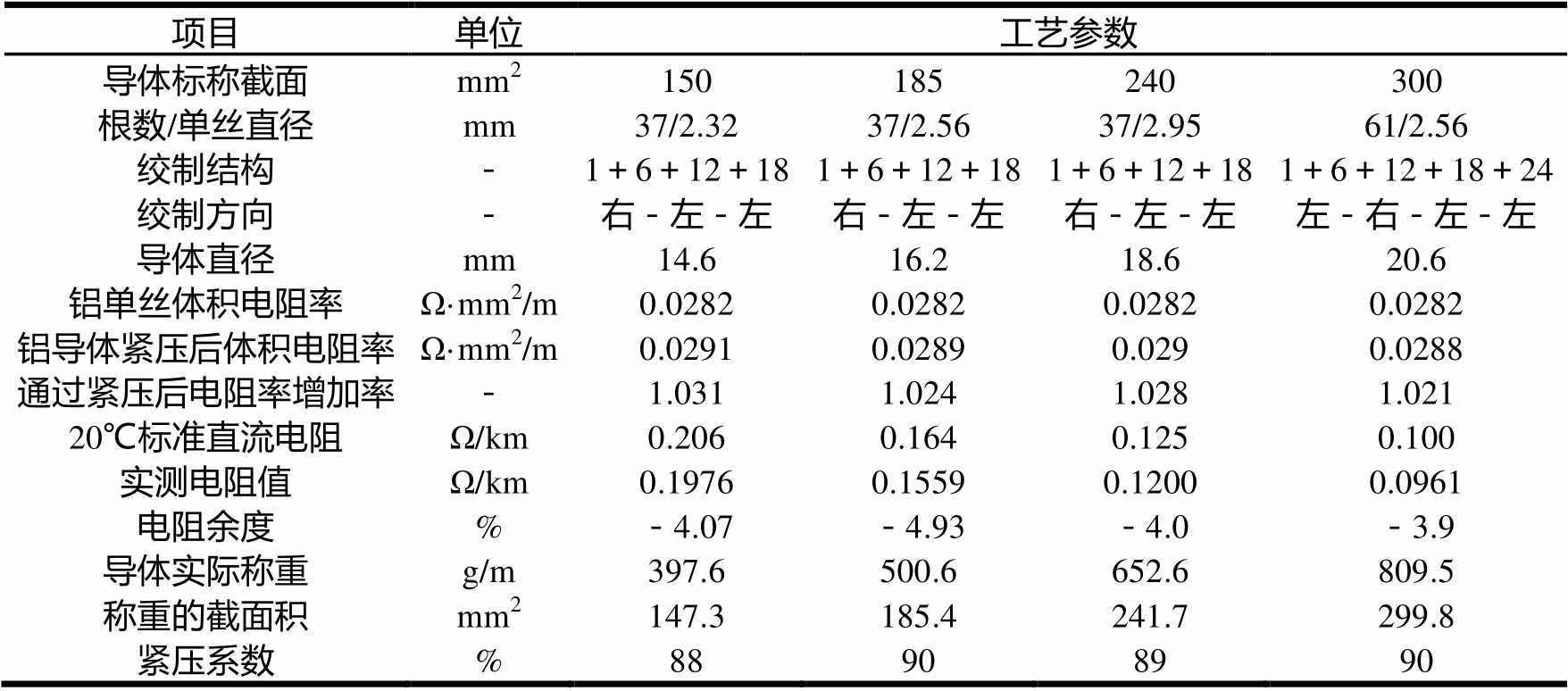

通过以上方法,实际又验证了标称截面积为185 mm2、240 mm2、300 mm2的铝导体采用正规同心式同向绞合紧压圆形的方法,经过紧压后电阻率升高范围在1.02~1.03左右,提高了导体的导电性能,且紧压系数可以提高到88%~90%,节约了材料。具体数据如表2所示。

对比表1、表2中的紧压系数,可看出,185 mm2的紧压系数由88%提高到90%,240 mm2的紧压系数由87%提高到89%,300 mm2的紧压系数由88%提高到90%。

表2 采用正规同心式同向绞合的工艺参数

项目单位工艺参数 导体标称截面mm2150185240300 根数/单丝直径mm37/2.3237/2.5637/2.9561/2.56 绞制结构-1+6+12+181+6+12+181+6+12+181+6+12+18+24 绞制方向-右-左-左右-左-左右-左-左左-右-左-左 导体直径mm14.616.218.620.6 铝单丝体积电阻率Ω·mm2/m0.02820.02820.02820.0282 铝导体紧压后体积电阻率Ω·mm2/m0.02910.02890.0290.0288 通过紧压后电阻率增加率-1.0311.0241.0281.021 20℃标准直流电阻Ω/km0.2060.1640.1250.100 实测电阻值Ω/km0.19760.15590.12000.0961 电阻余度%-4.07-4.93-4.0-3.9 导体实际称重g/m397.6500.6652.6809.5 称重的截面积mm2147.3185.4241.7299.8 紧压系数%88908990

3 对比与分析

经过对比以上两个实际生产150mm2的紧压圆形铝导体的例子,紧压后,导体的米重均没有变化,而导体紧压后的体积电阻率却由0.0293 Ω·mm2/m减小到0.0291 Ω·mm2/m,缩小6‰,大大提高了导体的导电性能。通过对比表1及表2中其他规格的铝导体工艺参数,可看出通过采用正规同心式同向绞合的方式,不仅可以减小体积电阻率的变化程度,同时也可以提高导体的紧压系数。

采用正规同心式同向绞合的方式使得导体在紧压的时候,由于最外两层方向相同,最外层单丝的紧压变形刚好填充在次外层的单丝间隙里,从而增大紧压系数,使得导体单丝沿阻力最小的方向变形,大大降低导体中单丝不规则变形量,减小导体过圆形紧压拉伸模的摩擦阻力,并在一定程度上减轻铝线内部晶粒破碎、晶格畸变,使其导电性能提高。电阻的负余度很大,因此,可以调整单丝直径,以得到合适的电阻,达到节约原材料、降低成本的目的。

4 结论

通过采用正规同心式同向绞制的工艺制造紧压铝或者铝合金导体,具有以下几个优点:

(1)铝导体绞制紧压后表面光亮、无毛刺、无铝屑、尺寸精确、圆整度高;

(2)从源头上避免了铝或铝合金紧压的断丝现象;

(3)避免了采用点滴酒精润滑冷却的方式对导体内部或表面残留水的质量影响;

(4)绞合紧压后的体积电阻率降低了1.0%左右,不仅提高了铝或铝合金导体的导电性能,在一定程度也节约了生产成本,减少了能源浪费,具有较好的社会经济效益。

Key words: Golden Century Shijiazhuang cable

previous page

next page

previous page

next page

Jinshiji Cable Group Co., Ltd.

WEB:http://www.jinshijicable.com

TEL:0319-5568608

FAX:0319-5568605

E-mail:jinshijicable@sohu.com

ADD:Sima Development Zone, Ningjin County, Hebei Province

Copyright Jinshiji Cables Group Co., Ltd.